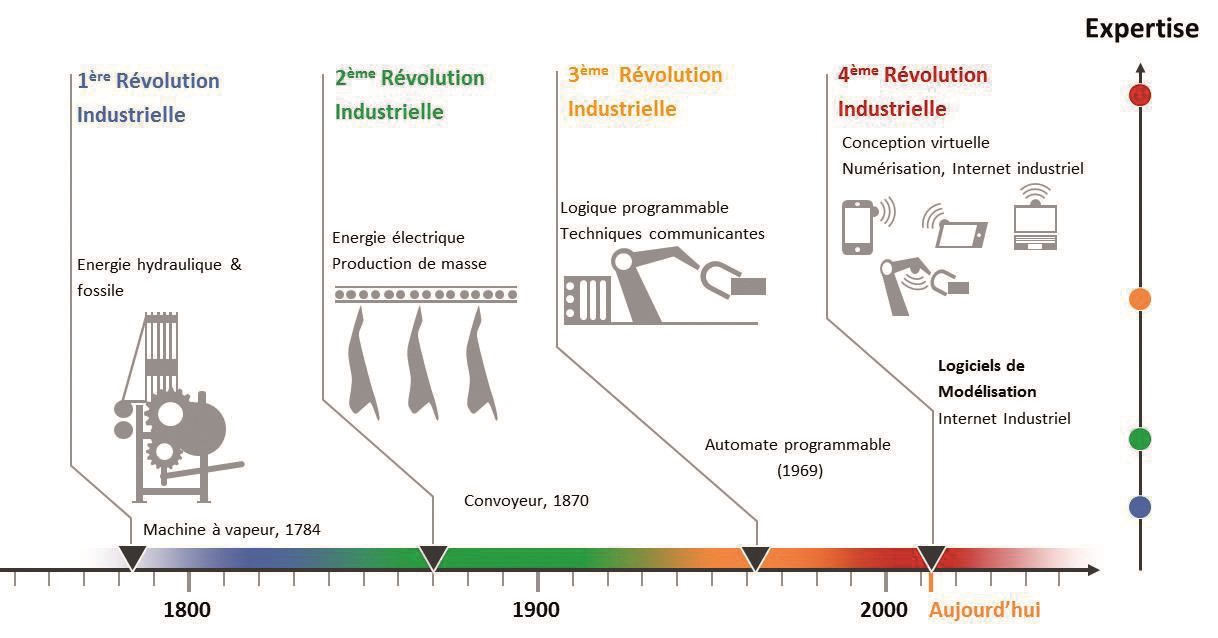

L’entreprise 4.0 est l’aboutissement des quatre révolutions industrielles. En effet, l’Homme découvre le charbon et invente la machine à vapeur. Puis il découvre l’électricité, le gaz et le pétrole. Il invente le moteur à explosion favorisant la production de masse. Enfin, il découvre le nucléaire. Il invente alors l’électronique, la télécommunication, l’informatique et l’automatisation des machines. Ce dernier pas aboutit à ce qu’on appelle la 4ème révolution industrielle dite aussi industrie 4.0 ou entreprise 4.0

I. L’entreprise ou l’industrie 4.0 c’est quoi ?

C’est en 2011 que le terme « usine 4.0 » est utilisé pour la première fois en Allemagne. Il est repris par d’autres termes comme « Smart Factory », « l’usine du future », « usine Cyber-physique » et « l’usine intelligente ».

Il est vrai qu’il s’agit de l’usine « connectée » à internet mais c’est aussi une usine qui recourt à de nouvelles technologies. Ce sont, en effet, la réalité augmentée, la fabrication additive, l’intelligence artificielle, le cobot et la maquette numérique.

Attention il ne s’agit plus d’un projet à réaliser. Certaines plateformes combinant touts ces technologies sont déjà sur le marché.

-

La réalité augmentée :

C’est une technique qui superpose à la réalité sa représentation numérique actualisée en temps réel.

2. La fabrication additive :

Elle est connue par le grand public sous le nom de « impression 3D ». C’est un procédé de fabrication par l’ajout de matière. Autrement dit c’est la création d’objets en trois dimensions réalisée à l’aide d’une imprimante 3D, d’un fichier numérique, et de certains matériaux (métal, plastique, céramique, résine).

3. L’intelligence artificielle :

C’est tout simplement l’ensemble des théories et des techniques qui développent des programmes informatiques complexes capables de simuler certains traits de l’intelligence humaine tels que le raisonnement ou l’apprentissage.

4. Le cobot :

Ce terme est un néologisme. Il s’agit de l’association du collaboratif avec le robot. La robotique collaborative est une technologie qui utilise la robotique, la mécanique, l’électronique et les sciences cognitives pour assister l’homme dans ses tâches quotidiennes.

5. La maquette numérique :

C’est une représentation géométrique d’un objet ou ensemble d’objets (véhicule, bâtiment…), généralement en 3D, réalisée sur ordinateur de façon à être analysée et contrôlée. On peut aussi en simuler certains comportements.

II. L’automatisation de l’entreprise

L’entreprise ou l’industrie 4.0 intègre des technologies numériques dans le processus de fabrication. Les machines sont connectées entre elles. Elles collectent et échangent des données de plus en plus massives. Elles sont capables de prendre des décisions sans l’aide de l’Homme. Les machines sont désormais dites intelligentes. Elles prévoient les pannes, commandent les pièces de rechange, avertissent le client ou l’entrepreneur par SMS ou par courriel, adaptent le processus de productions aux commandes demandées par le client…Tout cela est, désormais, fait automatiquement sans consulter l’Homme. L’industrie manufacturière se trouve plus efficace et plus rentable.

III. La gestion d’actifs :

-

Les outils de la gérance :

Pour gérer ces actifs, tous connectés à internet, en temps réels l’usine 4.0 a besoin de logiciels aussi développé que ses technologies. C’est pourquoi l’industrie 4.0 se propose de recourir à l’ERP (comme IBM Maximo) et à l’IoT. L’ERP assure l’accès immédiat en temps réel aux informations, automatise les processus et réglemente le flux des données. Il facilite donc les processus métier et maintient un ordre imperturbable. L’IoT, quant à lui, multiplie les capacités de communication des fabricants. Il crée des données massives et établit des liens entre les produits, les machines, les réseaux et les humains. On parle de EAM.

2. Résultat :

Cette nouvelle approche de gestion transforme, du moins en partie le marché des emplois. Des métiers disparaîtront certes, mais d’autres empois voient le jour. Les compétences informatiques sont de plus en plus sollicitées dans l’industrie 4.0. La gestion des ressources humaines et le processus même de recrutement et de formation ont commencé à changer. L’industrie 4.0 demande, d’ores et déjà, des spécialistes en nuage informatique, des statisticiens de maintenance prédictive, des opérateurs et des formateurs de robots collaboratifs, des architectes de données, des techniciens de capteurs. Certainement, bien d’autres emplois seront crées car les compétences requises changent et progressent au fur et à mesure que les besoins se développent.

3. La maintenance prédictive :

Les opérations de gestion des entreprises sont digitalisées. Grâce à la multiplication des capteurs et certains concepts comme le Big Data et l’IoT, l’usine 4.0 dépasse l’approche traditionnelle de la maintenance. Il est désormais possible de prévoir la dégradation des biens, les arrêts et toutes sortes de pannes et donc d’intervenir en temps réel pour éviter les arrêts soudains très nocifs à la production et à la réputation de l’usine.